沸石分子篩轉輪+催化燃燒

產品介紹- 沸石分子篩轉輪+催化燃燒

-

ISO9000質量管理體系認證設備原材均選自優質供應商,生產環節嚴格把控,全面質量管理確保品質優良。

ISO9000質量管理體系認證設備原材均選自優質供應商,生產環節嚴格把控,全面質量管理確保品質優良。 -

豐富的生產經驗自有40000㎡專業生產基地以及全自動精加工中心,自主研發生產,成本可控,更具性價比。。

豐富的生產經驗自有40000㎡專業生產基地以及全自動精加工中心,自主研發生產,成本可控,更具性價比。。 -

廣泛應用范圍高效環保,適用于廠房車間、廢氣處理等行業。

廣泛應用范圍高效環保,適用于廠房車間、廢氣處理等行業。 -

服務有保障擁有專業的售后服務團隊,7*24小時快速響應機制,售后無憂。

服務有保障擁有專業的售后服務團隊,7*24小時快速響應機制,售后無憂。 -

標準化裝備車間專業技術團隊,滿足定制需求,可針對不同項目情況,提供免費的環保達標整體解決方案。

標準化裝備車間專業技術團隊,滿足定制需求,可針對不同項目情況,提供免費的環保達標整體解決方案。

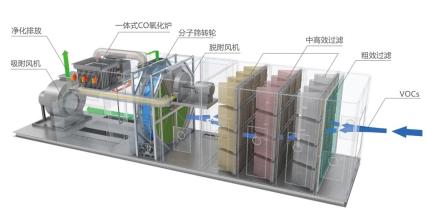

沸石分子篩轉輪+催化燃燒產品介紹

VOCs的種類繁多、成分復雜、性質各異,在很多情況下采用一種凈化技術往往難以達到治理要求,且不經濟。利用不同單元治理技術的優勢,采用組合治理工藝,不僅可滿足排放要求,而且可降低凈化設備的運行費用。因此,在有機廢氣治理中,采用兩種或多種凈化技術的組合工藝得到了迅速發展。沸石轉輪濃縮技術就是針對低濃度VOCs的治理而發展起來的一種新技術,與催化燃燒或高溫焚燒進行組合,形成了沸石轉輪吸附濃縮+催化燃燒。

大風量、低 VOCs 濃度的噴涂工藝廢氣經過濾后,分為兩路氣流。其中大部分廢氣(視濃縮比而定)流經連續旋轉的沸石轉輪,其 VOCs 成分被有效吸附在轉輪表面,從而成為凈化氣體排放到大氣中;

剩余的小部分廢氣先被送入冷卻區使再生后的轉輪降溫,然后經過加熱器升溫至 180~200℃后送入脫附區。

脫附區內,在熱空氣的作用下,沸石轉輪表面附著的 VOCs 成分被解吸、脫離到這部分氣流中,從而成為高 VOCs 濃度、低風量的濃縮廢氣,再被送入催化燃燒爐CO進行催化焚燒,其 VOCs 被高溫氧化分解為二氧化碳和水,達到廢氣處理的目的。

“沸石濃縮轉輪+CO 組合系統”是處理高風量、低濃度工藝廢氣的高效方法,為行業廣泛應用。

CO是一種新的催化技術,具有高效回收能量和低溫催化反應的工作的優點。將催化劑置于催化室的中部,來使凈化達到最優。CO主要包括催化室、置換室、風機,燃燒系統等,它通過換熱室吸收廢氣氧化時的熱量,并用這些熱量來預熱新進入的廢氣,從而有效降低廢氣處理后的熱量排放,同時節約了廢氣氧化升溫時的熱量損耗,使廢氣在高溫氧化過程中保持著較高的熱效率。

設備安全可靠、操作簡單、維護方便,運行費用低,VOCs去除率高。分解溫度在250-500℃,燃料消耗低,設備成本造價低。CO是使用低溫觸媒分解法,在催化室滯留1~1.5/s,可以完全分解,有機廢氣置催化載體截面空速比為:20000h-1。將有毒的HC化合物轉化為無毒的CO2和H2O,從而使污染得到治理。適用于處理濃度在2000~10000mg/m3的多種有機廢氣。

沸石分子篩轉輪+催化燃燒工藝的特點

(1)吸附區旁路內循環的建立。當廢氣經過吸附區吸附后不達標,進入旁路內循環,再次進行吸附處理。此旁路內循環的基本思路為消滅現有污染再吸納新的污染。

(2)冷卻風旁路建立。在工況十分復雜的情況下,VOCs濃度有可能陡然升高,此時將部分冷卻風引入到吸附區以降低脫附風量,同時在傳熱2后補充新風,以維系進入催化反應器的風量在預設范圍以內。此旁路的基本思想是以新風對高濃度VOCs進行稀釋,因而從效果上看,此法也會延長治理時間。

(3)與傳統工藝相比,該整個系統采用引風機設計,便于對旁路的調控。去掉給催化燃燒裝置用的降溫鼓風機,此機治標不治本,改為在轉輪部分控制VOCs濃度。

(4)催化燃燒室去掉電輔熱系統,改由傳熱2對空氣加熱到VOCs起燃溫度,并利用反應放熱使催化燃燒室溫度穩定在500℃~600℃范圍內。

(5)轉輪轉速易調,則在2的情況下可以適當提高轉輪轉速,減少單位面積轉輪單位時間內吸附VOCs的量,從而保障系統的安全。

沸石分子篩轉輪+催化燃燒應用行業

更多解決方案

新聞動態

- 【[工藝技術]】污水處理以及藥渣廢氣處理初步技術方案

關注度:1066 發布時間:2023-05-25

- 【[工藝技術]】污水池收集后廢氣甲硫醇、甲硫醚、二甲二硫等處理方案

關注度:1411 發布時間:2023-05-25

- 【[工藝技術]】塑瓶生產線非甲烷總烴尾氣處理

關注度:1137 發布時間:2023-05-25

- 【[工藝技術]】反應釜產生揮發性氣體及尾氣處理方案

關注度:1297 發布時間:2023-05-25

- 【[工藝技術]】活性炭吸附+蒸汽回收裝置

關注度:1306 發布時間:2023-05-25

- 【[專題報道]】高端線項目碳化線預氧化工段成套廢氣處理系統

關注度:1477 發布時間:2023-05-24

- 【[專題報道]】倉庫和污水池廢氣(不含鹵素)的廢氣處理工藝

關注度:1199 發布時間:2023-05-24

企業動態

企業動態 行業動態

行業動態 專題報道

專題報道 技術前沿

技術前沿 常見問題

常見問題

龍泰環保手機網站!

龍泰環保手機網站! 關注微信公眾平臺

關注微信公眾平臺

蘇公網安備 32031102000839號

蘇公網安備 32031102000839號